Simcenter3D 模具行业解决方案

1、模具行业发展趋势

模具市场全球化是当今模具工业最主要的特征之一,模具生产企业必须面对全球化的市场竞争,同时模具生产厂家不得不千方百计地加快生产进度,努力简化和废除不必要的生产工序,模具的生产周期将进一步缩短。

模具产品将向大型、精密、标准化方向发展,一方面模具成型零件日渐大型化和为提高生产效率开发的“一模多腔”造成了模具日趋大型化,另一方面电子信息产业、医学的迅猛发展带来了零件微型化及精密化。

模具这些新的发展趋势需要模具企业不断创新模具产品,满足日益变化的市场,而已有的很多经验已经不能满足新需求的挑战,因此仿真驱动设计创新的手段成为模具企业重点关注的方案。

2、模具仿真是必要的,而且是可行的

很多模具企业目前缺少数值化仿真手段,无法在前期设计阶段对模具产品的热学、力学性能进行分析鉴定,目前只能按照传统的开发程序,通过大量经验的反复“筛选”,选出相对满意的方案。这种研发模式耗时长,研发周期很难控制,而且不能从根本上提升模具的可靠性。

模具设计以往都是师傅带徒弟,然后徒弟成了师傅再带徒弟。经验一代一代的传递下来,但是很多徒弟都是知其然,而不知其所以然。而当今模具行业发生了很大的变化,模具产品开始向大型、精密、标准化发展等,这些变化使得以往的经验不起作用了,如何支持起新一代的模具设计,仿真是一个很好的武器。但以前这个武器,模具工程师不敢用,也不会用,对于模具工程师来说,仿真是一种高大上的东西。不是他们不希望去尝试,而是总感觉这是仿真专业人才的专属,所以不敢碰触。

西门子Simcenter3D仿真软件把原本复杂的理论隐藏于后台。让我们的模具工程师可以跟进行模具设计一样轻松地进行仿真。西门子Simcenter3D这个仿真武器,给我们的模具工程师们带来了福音,即使没有任何经验的模具工程师,也可以很方便去耍一耍,而且在这个仿真武器库里,十八般兵器,应有尽有。

3、Simcenter3D模具仿真解决方案

通过Simcenter3D模具仿真,可以对工件的可加工性能作出早期的判断,预先发现成形中可能产生的质量缺陷,并模拟各种工艺方案,以减少模具调试次数和时间,缩短模具开发时间。通过对模具进行强度刚度校核,择优选取模具材料,预测模具的破坏方式和模具的寿命,提高模具的可靠性,降低模具成本。通过仿真进行优化设计,以获得最佳的工艺方案和工艺参数,增强工艺的稳定性、降低材料消耗、提高生产效率和产品的质量。

(1)NX设计分析一体化,方便模具工程师快速上手

Simcenter 3D跟传统仿真分析不同,其最大的优势之一就是提供了设计仿真一体化的分析环境,实现了与设计工具NX的无缝集成。目前大多数的模具工程师都是使用NX做设计,Simcenter3D可以直接融入NX,成为NX设计软件的一部分。熟悉的界面非常方便模具工程师快速上手,不用担心学习的困难。在统一的软件界面下就可以轻松地完成模具的设计和仿真验证,同时仿真模型能够随着设计的更改而自动更新,提升仿真分析的效率30%以上。

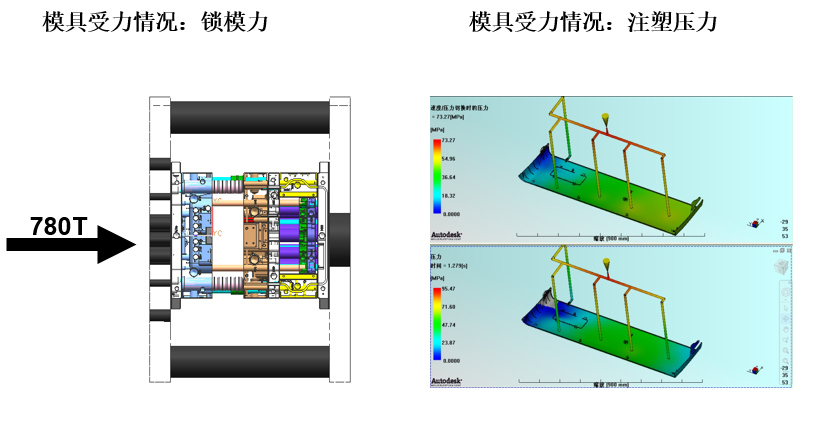

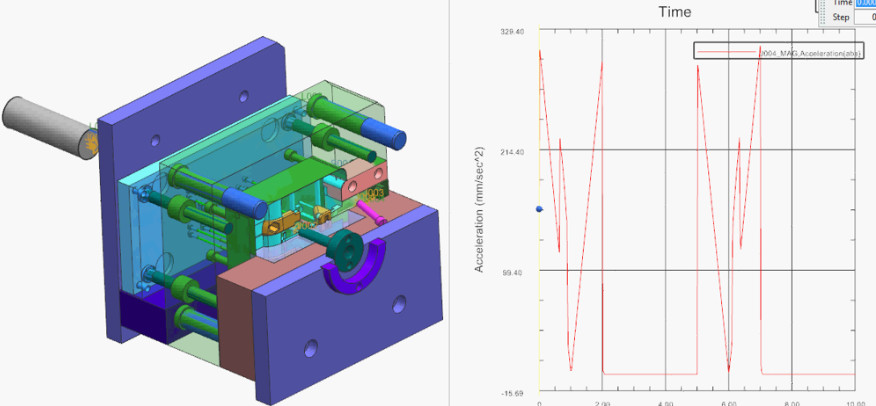

(2)Simcenter3D模具强度分析

模具运行的过程中,会受到锁模力和注塑压力的作用,如果模具的强度不能满足要求,可能会引起模具的变形,从而引起披锋和注塑产品质量问题。通过Simcenter3D对设计的模具进行强度分析,帮助模具工程师师改进设计并选择较优的方案。

设计人员根据强度分析结果修正模具设计方案。经过数次反复,直到模具设计方案满足产品设计要求和产品质量要求为止。这实际上是将生产现场的"试模.修模.试模”过程转移到计算机上完成,以部分替代模具设计制造过程中费时费事的试模工作,从而减少该阶段的材料和能源消耗,降低生产成本,并据此设计出高质量的模具。

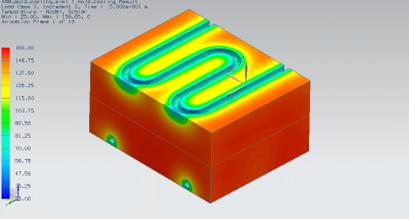

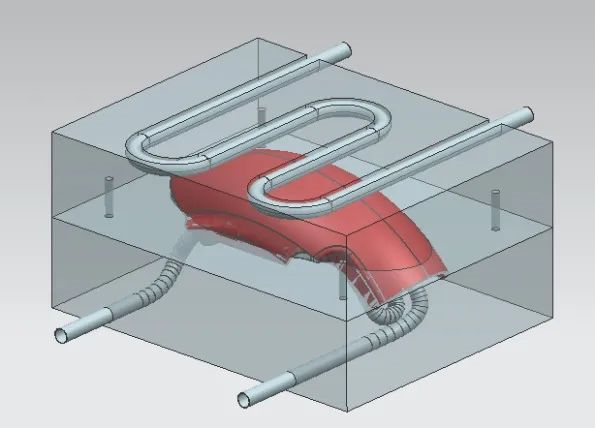

(3)Simcenter3D模具热流分析

在注射成型过程中,模具温度直接影响到塑件的质量如收缩率、翘曲变形、耐应力开裂性和表面质量等,并且对生产效率起到决定性的作用。在注射过程中,冷却时间占注射成型周期的约80%,然而,由于各种塑料的性能和成型工艺要求不同,模具温度的要求也不尽相同。所以模具热流分析对模具的设计至关重要。

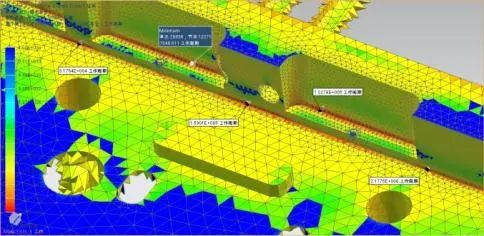

Simcenter3D一维管流模型可以非常方便地模拟模具的冷却水路,实现模具快速的热流分析,从而有效控制模具的温度,保证产品的成型质量和效率。

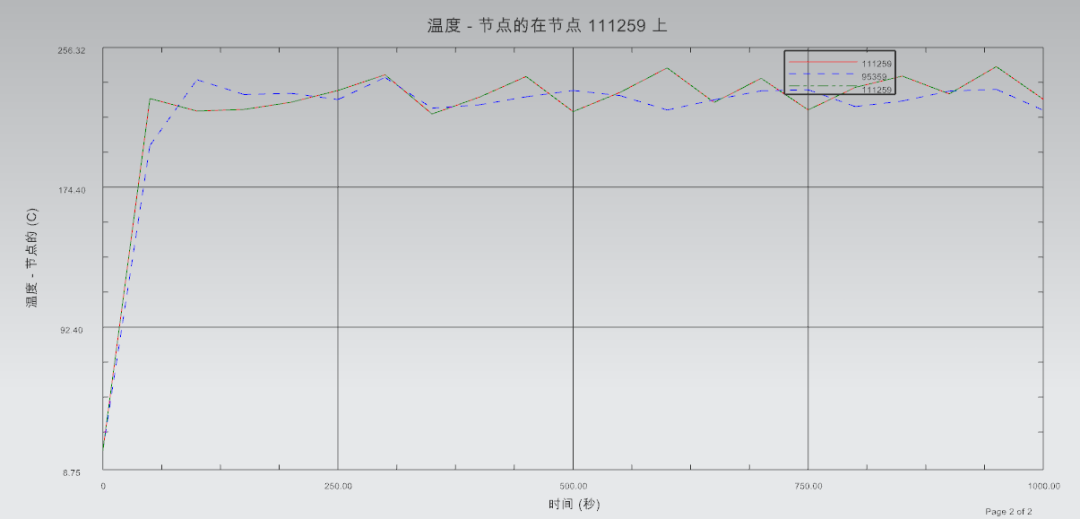

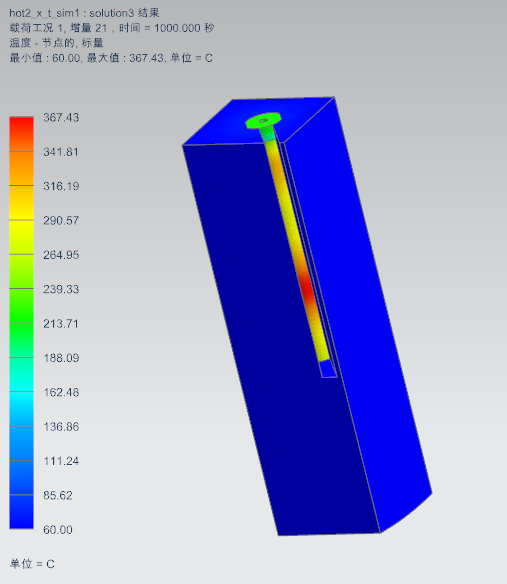

如下图:一些模具内部上布置了一些发热丝,传统的测试手段很难获得模具内部的瞬态温度分布,因此很难对发热丝的布置做相应的优化,通过Simcenter3D瞬态热分析,可以实时观察发热丝上控制点周围实时的温度变化,从而可以有效控制和优化发热丝的功率大小和位置。

(4)Simcenter3D模具疲劳分析

模具的往复运动,温度的大起大落,都可能导致模具疲劳。疲劳耐久性是模具的重要指标,如何从根本上提升产品的可靠性?通过在设计前期进行疲劳可靠性仿真分析,可重现后期模具工作的环境和边界条件,分析预测是否会出现开裂等问题,帮助设计师改进设计并选择较优的方案进行试制,对提升模具产品的疲劳耐久性能具有实际意义。

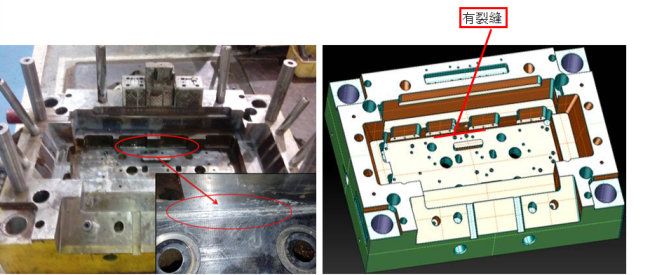

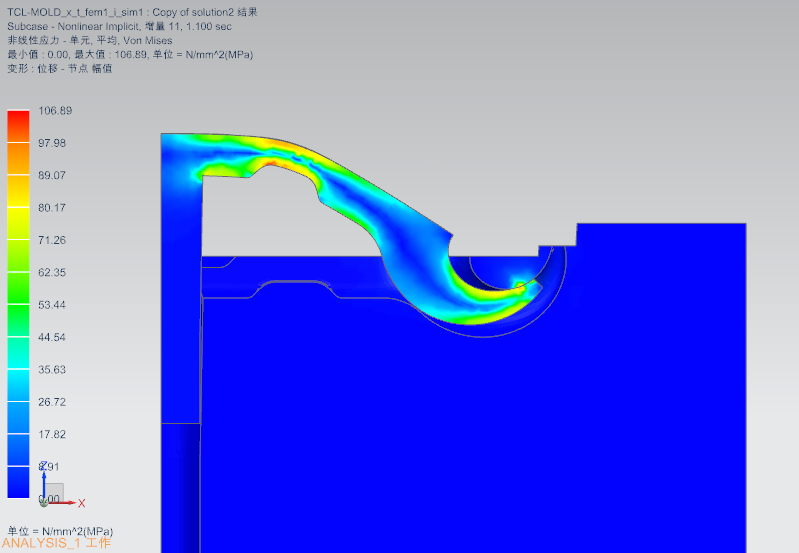

下面给大家看一下Simcenter3D如何帮助我们模具师傅解决现实的问题。

如上图某公司注塑模具,原模具设计周期是百万次,但是实际几万次就开裂了(红色区域),模具师傅们修改了几次,都没有找到具体的原因。为了解决这个问题,他们开始去尝试仿真分析的手段,通过仿真的优化,最后找到了最佳的解决方案。

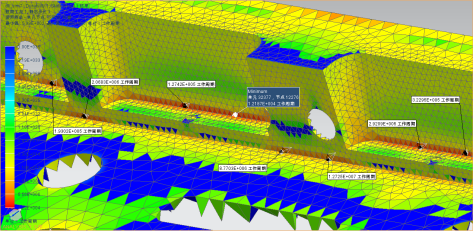

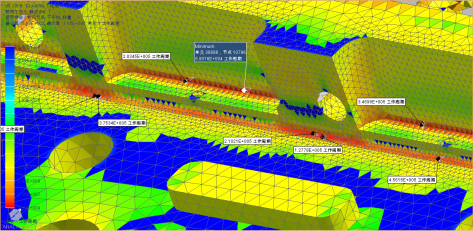

下面是四个仿真的方案比较:

1、原方案开裂位置无圆角,疲劳寿命1.22万次:

2、开裂位置增加圆角,疲劳寿命5.9万次:

3、模型底面加厚100mm,疲劳寿命0.7649万次:

4、侧面加厚100mm,疲劳寿命109万次:

古人云:工欲善其事,必先利其器。通过Simcenter3D这个利器模具寿命从1.22万次提升到109万次。

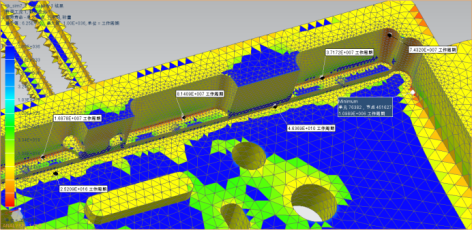

(5)Simcenter3D模具运动分析

模具运动仿真,是模具行业最常使用的仿真方法。在Simcenter3D环境下,可以方便定义机构,包括铰链、连杆、弹簧、阻尼、初始运动条件、添加阻力等,同时可以自动把NX设计的约束转换为运动仿真中需要的运动副,从而加快运动仿真效率。

模具运动仿真,可以方便地查看运动部件之间是否干涉,以及各种运动部件的运动轨迹有没有按照设计预期要求。

模具的运动过程中,可能会有大变形的问题,如浇口的顶出。这种具有大变形、大应变的问题,需要采用非线性分析求解器进行分析。通过非线性动力学分析,可以观察浇口顶出的整个过程应力的变化,分析浇口是否会在顶出的过程中卡在模具中。如果浇口的设计不良,可能会引起浇口在顶出过程中断裂,卡住在模具中,从而增加人工的工作量,同时降低模具生产效率。

4、仿真人才从小众到大众

20多年前受限于计算机硬件和计算机软件的发展水平限制,大规模问题算不动,仿真建模自动化程度很低,几乎都是人工像砌墙一样划分网格,限制了仿真技术的应用范围。

当今从自动化迈入数字化、人工智能时代,计算机硬件和软件技术已经发生了天翻地覆的变化,计算机仿真求解速度与效率非常高,仿真前后处理器自动网格划分能力非常强大,过去需要2-3个月的仿真工作周期可以缩短到1-2小时完成…

过去搞仿真的需要博士、硕士,是阳春白雪!

现在仿真大众化已经来临,人人都可以用仿真,模具工程师进行仿真是必然的趋势,也是必要的手段。