Simcenter 3D疲劳载荷虚拟迭代仿真和应用

1. 疲劳载荷获取概述

要在概念设计阶段对新车型进行疲劳耐久性仿真分析,必须得到底盘以及车身上的有效疲劳载荷。这些有效疲劳载荷包括悬架系统部件的约束载荷和车身连接处的载荷。由于此时新的样车还不存在,无法通过道路试验和测试台架进行实车试验得到载荷,传统上此时往往根据工程经验采取一些等效的方法来粗略预估,例如采用标准工况或特定工况下(各个主机厂不一样)的静强度或应变能量等进行结构疲劳损伤的初步预估。这只是对疲劳的一种粗略等效估计,精度很差。

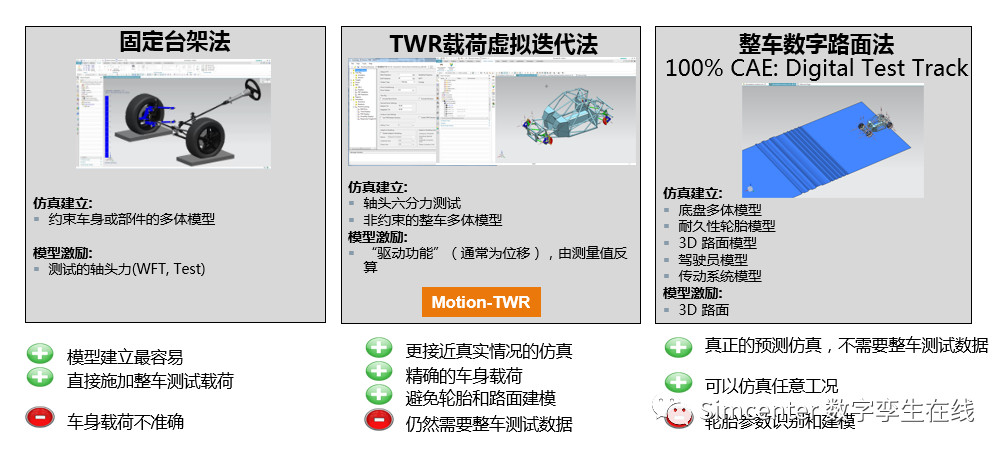

在车辆开发过程中,实际疲劳载荷主要通过以下三种方法获取:1)固定台架法;2)TWR载荷虚拟迭代法;3)整车数字路面法。如下图所示:

图1 疲劳载荷获取方法

(1) 固定台架法

固定台架法可以利用上一代车型的六分力数据,按比例进行近似等效,用到新车型上。这种方法的缺点是:1,无法保证输入的精度;2,由于是将六分力加载在虚拟车轴上,必须约束车身。约束车身的原因如下:

用真实车辆上测得的力和力矩来驱动虚拟车辆的时候,虚拟车辆容易在空间中漂移或旋转。一个原因是测量的偏差,另一个更重要的原因是,虚拟车辆与真实车辆并不是完全相符的。在真实车辆上测到的轮轴力和力矩通过悬挂系统与底盘的反作用力之间处于动态平衡当中,悬挂系统的微小变化不仅会导致底盘反作用力的变化,而且也会造成轮轴力或发动机支架的力改变。用实测的轮轴力来驱动虚拟车辆的时候,在多体动力学模型与实际车辆之间哪怕只有非常小的偏差,也会导致底盘反作用力出现错误,从而造成虚拟车辆的漂移和翻滚。

由于车身处施加了多余的约束,此时分解得到的载荷与真实相比会偏高,特别是车身上的载荷,会有比较大的偏差。因此基于约束车身得到的载荷和真实载荷有一定的偏差。

在骡子车出来之后,可以通过骡子车的道路试验得到力载荷,如轴头六分力,然后在多体动力学软件中使用试验采得的载荷信号进行载荷分解,得到各个构件上的动载荷。这时已经进入详细设计的中后期阶段,设计更改的空间和时间都已十分有限。由于此时同样是直接将力施加在车轴上,车身必须约束,分解得到的载荷与真实载荷仍然有一定的偏差。

(2)TWR载荷虚拟迭代法

为了克服传统方法的局限性,实现在早期概念设计阶段进行精确的载荷分解,西门子工业软件推出先进的MotionTWR时域波形复现技术。一方面,通过MotionTWR,可以实现在设计早期利用相近车型的试验数据(六分力)迭代得到虚拟路面,基于该虚拟路面可以进行新车型的载荷分解。另一方面,基于MotionTWR方法,可以直接采用无约束车身,解决了引入多余约束力的问题。

Motion TWR时域波形复现技术是西门子工业软件一项独有的技术,可以通过已有车型的道路试验数据反算道路不平度激励信息,然后对当前开发车型进行道路试验仿真,获得更真实的构件动载荷。

MotionTWR技术的核心是通过现有车型(前代车型)的测定数据向新车型的转换,这一转换通过对那些不随设计改变而变化的量值进行反演计算实现。这些不变量是什么?能够最好地满足要求的是路面特征量,或者更确切地说,是轮辙特征量。该量值由理想轮胎接触面的位移表示,或通过轴头的垂向位移激励表示,均是时间的函数。

在这套方法当中,载荷预测是根据在类似车型上得出的测定数据或开发车型的前身车型的测定数据(假定为A车型)、A车型的多体动力学模型,以及当前开发车型的多体动力学模型(假定为B车型)进行的。选定的典型测量指标包括轮轴力以及车体各个部位的加速度等。这种计算方法的过程主要包含两个步骤:

轮胎-路面接触点位移或轴头垂向位移的反推迭代计算,这个指标可视为对路面特征的近似估算。反推迭代计算通过车型A的无约束车辆模拟结合虚拟驱动文件迭代完成。

将反推迭代得出的有效的路面数据和测量数据从车型A转换为车型B,然后根据这些数据进行无约束整车动力学计算,通过车型B的无约束整车动力学计算即可得出所需的零件以及车体连接点的载荷。

作为额外的优点,这种方法的好处一是可以避免无约束整车模拟当中的翻滚问题;二是可以避免使用复杂的轮胎、路面和驾驶员模型;三是可以基于现有车型的道路试验数据,准确预测当前开发成型的路面不平度激励和道路载荷。

此方法的有效性和精确性已经为国内外众多企业的成功应用所证明。

图2 TWR载荷预测分析流程

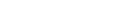

(3)整车数字路面法

在整车开发过程中,随着产品开发的不断深入,可以基于详细的整车部件CAD三维结构和数据建立详细的整车多体动力学模型。模型包括:

多体疲劳轮胎模型

多体车辆模型

3D 路面轮廓模型

驾驶员模型

该方法的应用难点在于轮胎模型和3D路面模型的获取。疲劳载荷分析的轮胎模型一般选用Ftire或CDtire。这两种轮胎都能够提供较高频率的载荷传递,但是要建立Ftire和CDtire的轮胎模型都需要做昂贵的轮胎力学性能测试,然后根据测试数据通过专用的轮胎参数辨识工具,辨识出相应的轮胎模型需要的输入参数,才能应用到多体动力学分析软件中。而3D数字路面同样需要昂贵的路面3D扫描试验才能通过专用的路面工具生成多体动力学分析软件的路面文件。目前国内开展整车虚拟试验场数字路面分析还处于起步阶段,下图是整车数字路面法的一个案例:

图3 整车数字路面法仿真

2. 基于Simcenter3D Motion TWR的疲劳载荷虚拟迭代仿真分析

Simcenter3D Motion和Motion TWR软件工具为整个路面激励的反算迭代过程提供了支持:多刚体动力学计算、初次驱动(FirstDrive)计算以及驱动信号的迭代。一般情况下,迭代过程(对于实际测试台架和CAE模型都一样)包括两个阶段:

系统传递函数识别

迭代

在迭代反算之前,首先需要计算垂直位移激励与测量响应量之间的传递函数。进行时域波形复现的计算过程中,针对系统传递函数的识别支持两种方法,其一是根据白噪声或粉红噪声的输入对系统进行传递函数的参数识别;其二是直接根据Simcenter3D Motion的整车多体动力学模型通过数值计算得到。所获得的传递函数模型实际上是对系统(MBS模型)的非线性特性的一种线性逼近。获得传递函数之后,紧接着就需要计算初始路形(FirstDrive),在Motion TWR中,对初始路形的计算也支持两种方式,其一是根据系统传递函数拟矩阵,以及车体响应,反算得到初始激励;其二是根据多体动力学模型和实测的相应,通过多体动力学计算得到初始激励。当采用初始路形来驱动系统的时候,应该能得出所需的测量的响应量。然而,因为系统是非线性的,因此得出的响应量与实测的响应量之间存在差异。运行几次迭代之后,每次迭代会根据响应与目标量之间的剩余误差为各个驱动计算一个修正项,非线性得到补偿,迭代过程最终会得出所需的驱动文件,即路面不平度激励。

图4 Motion TWR迭代流程

采用了MotionTWR技术后,完整的车辆关键零部件疲劳耐久性分析包括:路谱采集、数据编辑、载荷迭代计算(时域波形再现)、动力学载荷分解、有限元应力应变场计算、疲劳计算、疲劳优化分析。

首先,通过试验软件进行路谱采集和数据编辑处理。采集数据包括轮胎六分力、关键位置的加速度响应及应变响应。接下来进行虚拟台架分析,虚拟台架分析分两个步骤:载荷的时域波形再现与动力学载荷分解。

1)时域波形再现

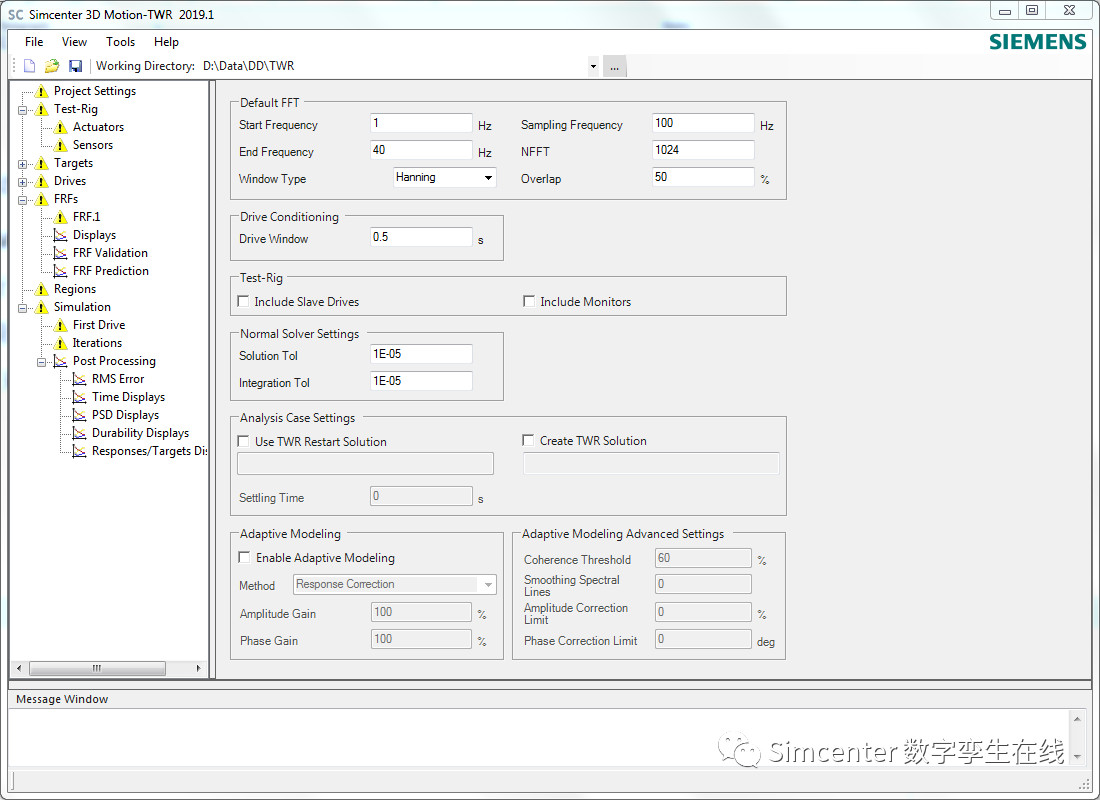

采用MotionTWR结合老车型的动力学模型(Simcenter 3D Motion),以测试的六分力和加速度响应为基础,通过迭代计算直接得到路面的等效路形,为新车型动力学的载荷分解计算提供基础。下图是MotionTWR的软件界面。

图5 Motion TWR软件界面

2)动力学载荷分解

采用Simcenter3D Motion,将TWR得到的等效路形以激励形式加到新车型的动力学模型中,进行载荷分解计算,计算完成后得到车辆关键零部件上所受载荷,例如:车身与底盘连接点处的载荷。最后,采用疲劳分析软件如Simcenter3D Durability结合有限元(Nastran)和车身载荷对车身疲劳进行计算。

3. 案例介绍

整车台架虚拟试验:24通道轴耦合台架(6DOF)虚拟迭代仿真分析

6DOF系统是可在车辆轴头位置模拟六自由度的作用力和力矩控制的乘用车模拟机。三条侧向支柱共同提供了侧向力控制,以及额外的转向和外倾力矩控制。

6DOF系统具有6自由度控制:1)垂直移动;(2)侧向移动;3)纵向移动;(4)制动/驱动转矩;(5)转向力矩;(6)外倾力矩。下图是24通道轴耦合物理台架。

图6 24通道轴耦合物理台架

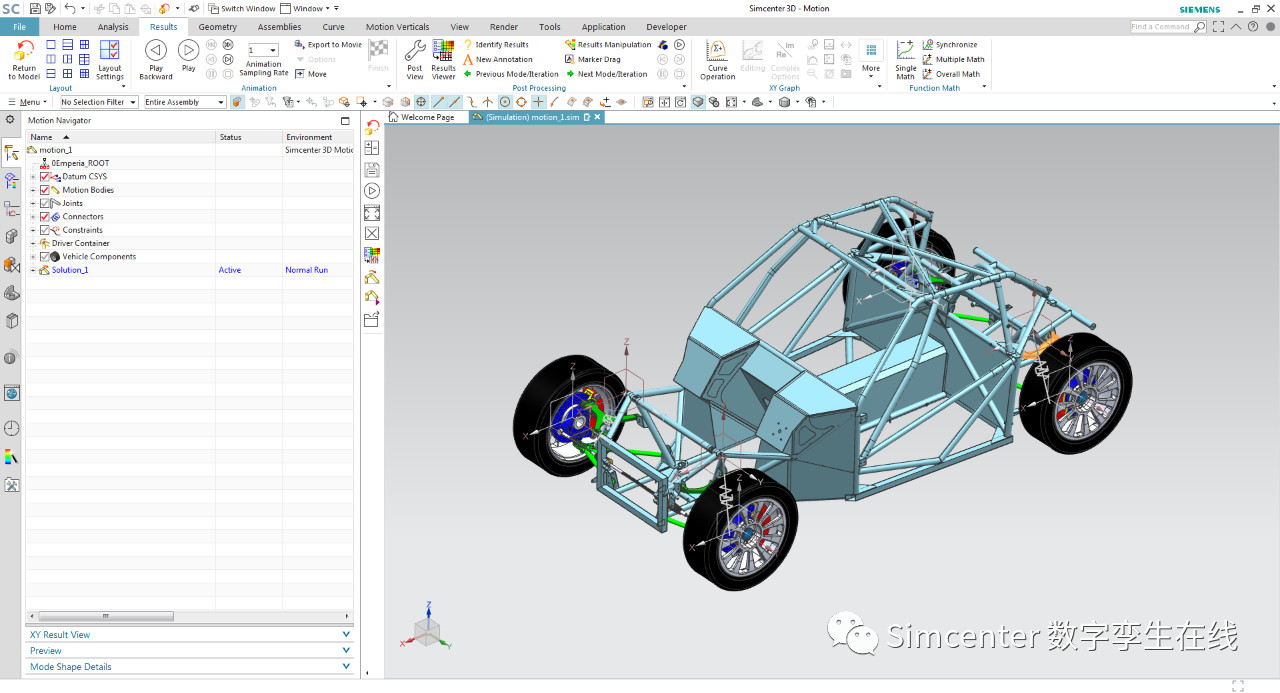

为了模拟24通道轴耦合台架载荷迭代物理试验,通过建立24通道整车载荷虚拟迭代模型来精确模拟真实的物理迭代过程。虚拟整车多体动力学模型包括前后悬架和车身子系统等,如下图所示。

图7 整车多体动力学模型

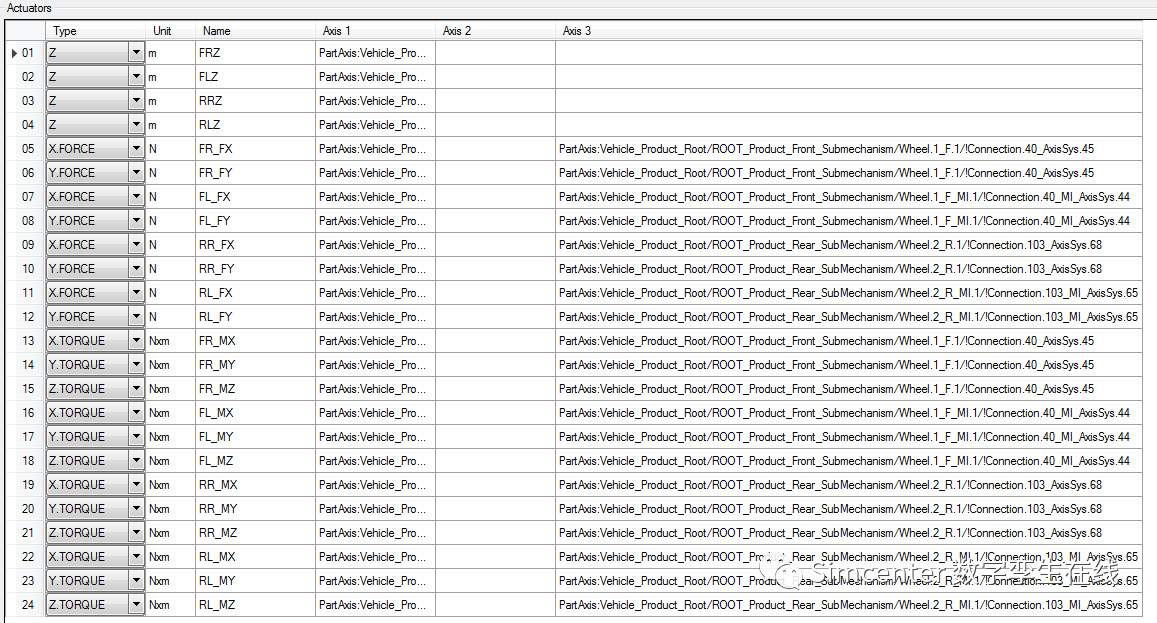

6DOF激励台架通过简化的方式建立,在TWR软件界面选取整车模型中轮心处的坐标系直接建立6DOF的激励,而不需要按照6DOF物理台架建立复杂的虚拟6DOF机构模型。6DOF激励分别为:垂向位移激励Z,其他方向包括力和力矩(Fx,Fy,Mx,My,Mz),具体创建方式如下图TWR软件Actuators界面设置。

图8 6DOF激励创建——4个轮总共24通道激励

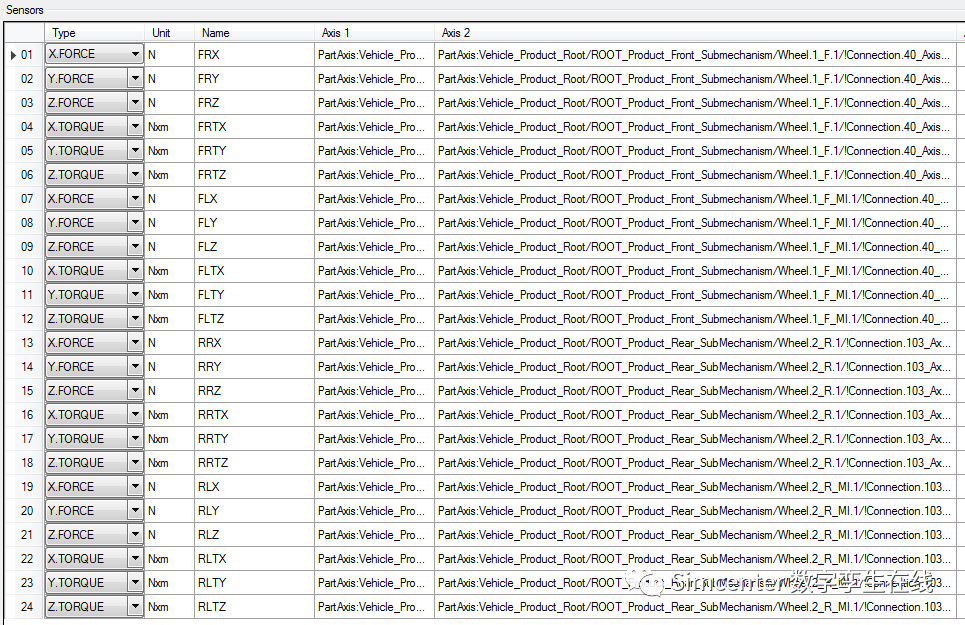

根据TWR迭代原理,在相应的轮心处的坐标系建立6DOF的响应,获取整车迭代仿真轮心处的六分力结果数据,该仿真六分力结果数据将与导入到TWR软件中的物理测试的六分力数据进行比较,从而不断地执行TWR迭代仿真。6DOF响应分别为: Fx,Fy,Fz,Mx,My,Mz,具体创建方式如下图TWR软件Sensors界面设置。

图9 6DOF响应创建——4个轮总共24通道响应

迭代仿真部分结果如下图所示:

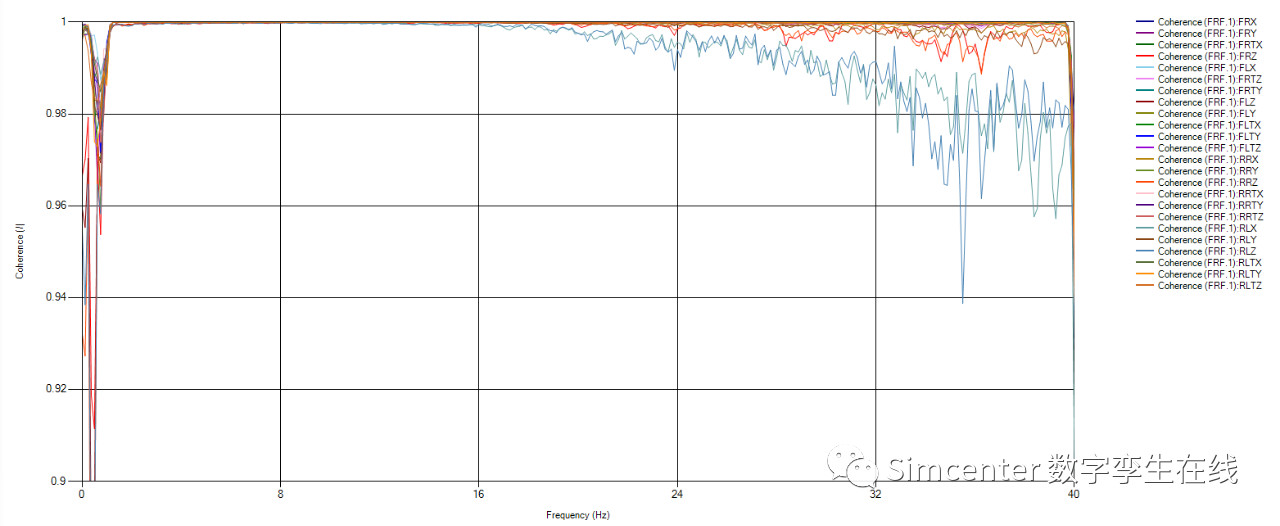

图10 24通道FRF相干系数仿真结果

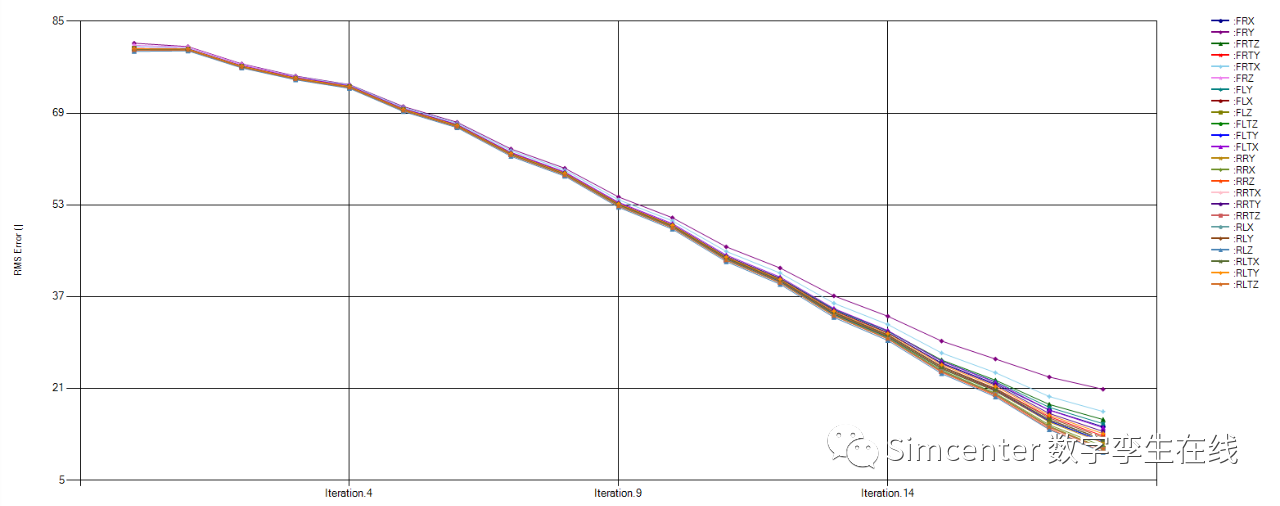

图11 24通道响应目标RMSERROR迭代计算结果

从FRF相干系数仿真结果可以看出,相干系数在关心的1-40Hz范围内都接近于1,表明传递函数质量很好。从迭代目标的RMS ERROR来看,24个通道都有较好的收敛误差,最大误差不超过20%,表明该模型能够很好地模拟真实的24通道轴耦合物理试验。

4. 小结

总而言之,Simcenter3D Motion TWR技术可以实现在车辆开发早期阶段精确得到关键零部件上载荷,从而对该零件的疲劳损伤进行预测分析。MotionTWR技术特点如下:

MotionTWR技术实现了路面载荷的精确复现:

在保证轴头激励和试验数据吻合的前提下实现无约束车身边界条件设定

实现快速对设计更改进行评估

无约束车身边界条件保证了整车动力学仿真结果的精度:

垂向轴头力的精确复现

轴头垂向加速度和车身垂向加速度和试验数据吻合

良好的数值稳定性和收敛性

MotionTWR 提供独一无二集成解决方案:

自动系统识别节省40%的时间

适用于任何路面载荷预测需求的专业解决方案

MotionTWR主要应用在以下两个方面:

疲劳载荷CAE仿真计算:

分析车型测试路谱数据处理

分析车型多体建模分析

TWR迭代精确复现路面载荷

将TWR迭代结果施加到多体模型上,进行载荷分解

得到零部件边界载荷后,进行零部件疲劳仿真分析

建立虚拟台架,减少试验样车数量和试验次数,缩短试验时间,极大地节约试验成本。

通过建立虚拟台架,进行虚拟台架试验,可以验证和优化物理试验台架;

为物理试验台架提供更好的迭代初始激励,缩短试验迭代时间,加速台架试验过程;

通过虚拟台架试验得到最优的台架迭代策略,以及最佳的传感器安装位置,为物理台架试验提供参考,从而及时获取有用的数据,避免重复试验;

通过虚拟台架试验,实现部分甚至全部替代真实试验,节约试验的成本;

通过虚拟台架试验,可以进行虚拟的载荷分解和疲劳损伤分析,快速的对结构设计参数进行优化和验证,提前预知零部件的疲劳损伤结果。

5. 参考文献

1.来源于西门子工业软件有限公司内部资料。