一物一码 全程可溯 —— 宇航 Uinfor MT生产溯源系统让产品拥有“数字身份证”,工序自带“数字履历”

在消费者对产品质量要求日益提高的背景下,产品已不再是流水线上的单一实体,而是承载全生命周期数据的智能载体。生产溯源系统正成为企业提升核心竞争力的重要工具,它通过赋予每个产品唯一的"数字身份证",构建起贯穿原料、生产、流通直至消费终端的全程可追溯体系。这种创新模式如同为制造业安装"X光透视眼",能够精准记录每一道产品工序的"数字履历",实现生产信息的透明化与永久存证。

宇航 Uinfor MT生产溯源系统采用信息化数据采集技术,对产品从原材料到成品的全生命周期进行完整记录与管理。系统通过二维码、RFID等唯一标识技术,实时采集并存储生产工艺、质量检测、物流轨迹等关键数据。用户通过扫码即可追溯产品全流程信息,企业管理者则可随时调阅生产历史数据,真正实现"来源可查、去向可追、责任可究"的溯源目标。该系统通过系统化管理功能,从质量管控、效率提升、成本优化、合规保障及品牌建设等多个维度,为企业创造可持续的竞争优势和价值增长。

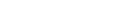

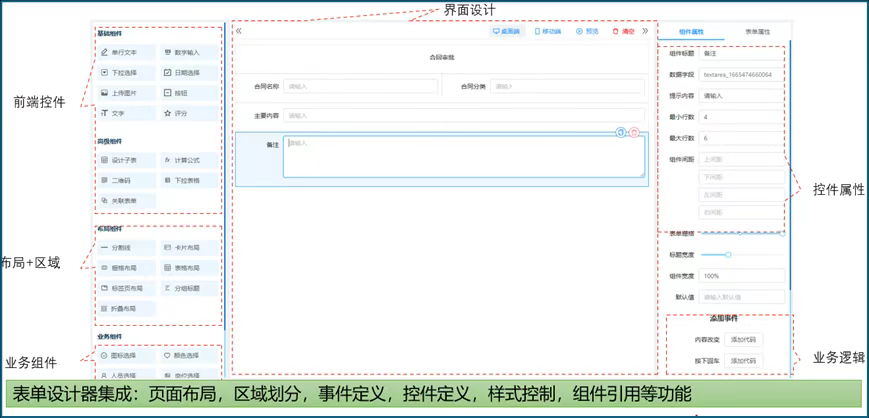

可视化开发界面:采用低代码操作模式,通过拖拽组件和配置流程即可快速搭建系统,无需编写大量代码,使开发效率较传统编码方式提升50%以上。

模板化复用:基于低代码平台内置的企业管理、流程审批等通用模板,生产溯源系统可直接调用库存管理、订单跟踪等标准化模块,减少重复开发工作,使应用模块搭建效率提升60%以上。

降低技术门槛:业务人员可直接通过低代码平台的图形化界面,以拖拽组件和配置事件的方式自主设计业务流程及报表字段,实现业务逻辑的可视化开发,使功能开发和运维对技术人员的依赖降低50%以上。

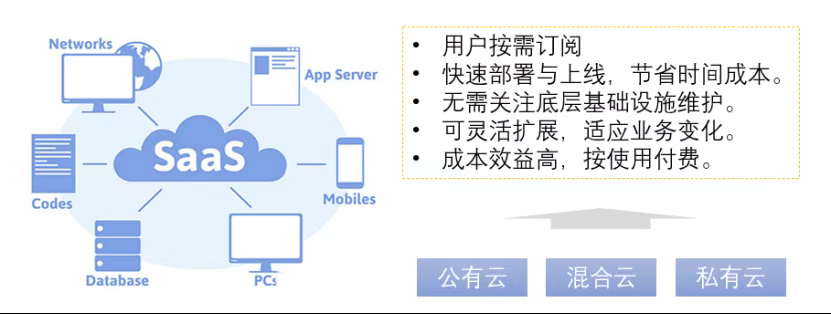

灵活付费机制:采用SaaS订阅模式,企业无需承担高额初始开发投入,可根据实际业务需求灵活扩展功能模块,实现按需付费的成本优化。

模块化架构设计:基于可拆解合并的模块化架构,系统能够根据不同行业特性及企业规模差异,灵活组合功能模块,快速构建适配各类业务场景的定制化解决方案。

流程可配置化:依托低代码流程引擎,支持实时调整溯源规则(包括追溯节点设置、质检流程优化、数据采集频率变更等),确保系统能够快速响应产线变更需求及行业标准更新。

多系统数据集成:通过标准化API接口无缝对接ERP、MES、WMS等企业现有系统,实现生产设备数据与业务系统的全链路贯通。

多设备兼容接入:支持RFID标签、二维码打印机、工业PDA等物联网设备的即插即用,确保产品标识、工艺参数等生产数据的实时精准采集。

传统多工厂运营中普遍存在数据孤岛、资源浪费和协同效率低等问题。本系统建立统一的数据治理体系和协同机制,实现跨工厂数据共享与业务联动。

统一数据标准规范:建立全集团统一的命名规则和分类标准(包括订单编码体系、物料属性定义等),从根本上解决各工厂系统间"同物不同名"的数据歧义问题,显著降低跨部门沟通成本。

精细化权限管理:基于组织架构和岗位角色实施数据分级访问控制:工厂层级仅可查看本厂生产数据,集团层面可透视全局运营数据。对供应商联系方式等敏感信息实施自动脱敏处理,确保数据安全。

全生命周期溯源档案:基于唯一标识(二维码/RFID标签),完整记录产品全流程数据,包括:原料采购(供应商资质、批次信息、质检报告)、生产制造(工序参数、设备状态、操作人员)、仓储物流及终端销售等各环节关键信息。

可视化溯源查询:支持用户扫码即时获取产品全链路数据,系统通过智能化的时间轴展示、工艺流程图解等方式,直观呈现产品从原料到成品的完整溯源路径及关键节点信息。

质量追溯与根因分析:系统支持通过产品批次号、生产线等关键信息快速追溯问题源头,精准关联原料供应商、生产设备及操作记录,为企业提供问题产品召回决策支持及质量改进依据。

生产过程智能监控:基于低代码平台构建实时监控仪表盘,动态追踪生产关键指标(产品合格率、设备运行状态等),对异常情况(原料质检不合格、工序超时等)自动触发多级预警机制,实时通知相关人员。

行业合规适配:内置新能源电池、医药、汽车等重点行业的溯源规范模板,自动生成符合监管要求的审计报告,有效降低合规风险。

分级权限管控:通过角色权限配置(如管理员、操作工、外部访客),确保生产数据的安全性,同时满足数据隐私保护法规。

| 行业 | 应用场景 |

| 药品批次全流程追踪、合规记录、电子监管码集成,支持药品流向追溯与防伪查询 | |

| 零部件生产工艺追溯、总成装配记录、召回信息快速定位,满足主机厂供应链审计要求 | |

| 原料采购与供应溯源、电池生产过程监控与追溯、产品质量检测与追溯,符合国家溯源要求;产品销售与物流追踪、电池回收与梯次利用追溯 |