宇航Uinfor MES系统在汽车零部件电机制造中的应用

在石油资源日益枯竭的今天,发展新能源汽车己经成了主流趋势,在众多新能源中,电动汽车己经悄然兴起成为了一大主力,对于电机研究来说,这不仅仅是一个挑战,更是一个机遇。同时电机行业作为机械制造业的重要组成部分,在国民经济中占据重要地位。

电机是机电能量转换的一种重要装置,是电气传动的基础部件之一,它不仅是工业设备的动力,更是帮助实现生活现代化的动力。

对于电机制造企业来说,车间生产层的管理流程相对复杂,工序、工艺繁杂多变等因素使得车间层的管理更为不易。从企业实现信息集成的角度来说,当前离散型制造业所使用的信息管理系统(例如ERP系统)并不能达到管理批量离散电机制造车间的复杂生产过程的实际要求,也无法对电机企业在生产管理过程中面临的问题提供相应的全面支持,因而,对电机制造企业的生产过程管理难以做到有效的指导。

电机制造企业数字化转型痛点

1、ERP、WMS、EAM、产线MES、各子系统相互独立、处于信息孤岛状态,没有做数据整合;

2、从工厂到整个车间,没有信息化系统,生产线部分使用了产线MES,无法实现数据协同;

3、生产工艺环节多,生产模式各不相同,工序之间协调困难;

4、产品按工艺路线生产时,所使用的生产设备,加工工艺参数数据没有做数据保留,产品出现质量问题时,无法数据建模分析,设备生产参数引起质量问题;

5、检测信息的记录和传递仍以人工纸质为主,试验及检测的的数据处理工作量大,存在检测精度不够、效率低、信息传递慢、质量追溯困难及安全隐患多等问题;

6、依据个人经验进行计划排产,严重制约生产资源的有效利用,造成生产调度困难,作业计划反复调整,执行进度难以监控;

7、现场物流和仓库物流之间调度,采用人工或纸质调度,没有根据工位物料存量,生产节拍,水位协同调度,耗费大量的人力实时统计处理;

8、内部信息不能有效共享。

传统的电机车间做法是每个班组定时统计完成进度,这种管理费时费力,信息滞后,而传统的手工收集,调配难以实现数据透明化管理。

作为生产计划和车间生产管理之间衔接的桥梁-MES系统,能实现了计划层与控制层之间的信息共享,解决了ERP系统存在的“断层”现象。MES系统是企业对生产资源根据实际情况进行整体规划时,为企业实现其生产计划的重要执行机构,属于企业信息管理系统的范畴。

宇航汽车零部件(电机)行业MES解决方案

宇航汽车零部件(电机)行业MES系统基于交货期、配套物料、工装工具、工序等各种因素进行有限能力排程,解决人工编制计划的问题,提高计划编制效率;通过RFID条码等方式,记录生产过程数据,生产现场物流与仓库WMS之间,根据工位物料水位、生产节拍、工位物料存量、动态JIT拉式配送、上料、并通过现场大屏,对生产过程进行监控;通过建立异常管理机制,记录异常的处理过程,并对异常的影响范围进行评估,从而实现实现资源整合,合理化安排生产,发挥公司工厂最大效能;通过实时数据库,连接生产过程的实际数据和企业信息管理系统的理论数据,并且帮助实现了生产计划与车间生产管理之间的信息共享。

宇航新能源汽车行业MES解决方案,面向新能源汽车行业制造企业,针对电池、电机、电控、电喷、电源、发动机、线束、变速器、线束等汽车零部件制造的不同生产要求,构建了一套集可追溯性、生产控制和企业级系统集成功能于一体的完整生产执行解决方案。

通过宇航汽车零部件(电机)行业MES系统的应用,实现电机制造企业从传统的人工作业、人工管理的方式向信息化智能化的转变;实现资源效益的最优化和最大化,提高电机制造的现场作业效率,提高企业的市场竞争力。

宇航汽车零部件(电机)行业解决方案

构建企业数字化工厂

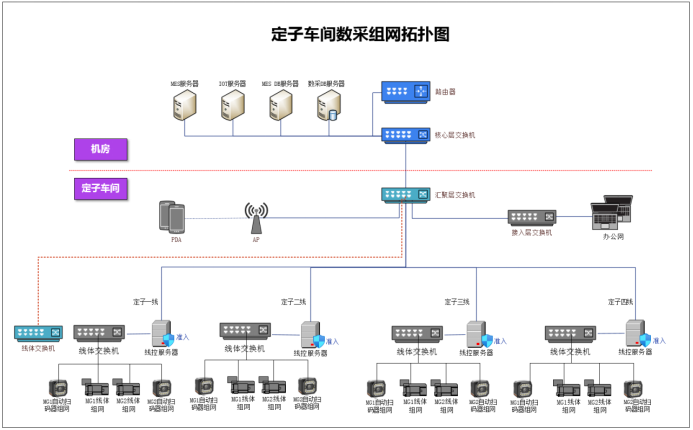

在电机厂通过实施宇航汽车零部件(电机)行业解决方案来实现对产品SN自动扫码过站、扣料等问题。电机厂一般拥有多条相同的电机混动DM-i生产线进行投产,每条生产线分为MG1、MG2等多个独立配套件线体,多个线体设备供应商组成同一个网段,不同生产线分别有不同的独立网段,考虑到生产线是厂内多条局域网段,而数采后需对接到宇航工业物联网lloT平台,而平台部署在外部域公用网段,为了解决线体局域网段与宇航工业物联网lloT平台公用网段之间网络差异化,以及厂内相同线体之间设备IP冲突,避免线体设备供应商几百台或更多生产设备修改IP需重新调试设备组网带来很大的工作量,采用如下的网络结构可以解决此问题。

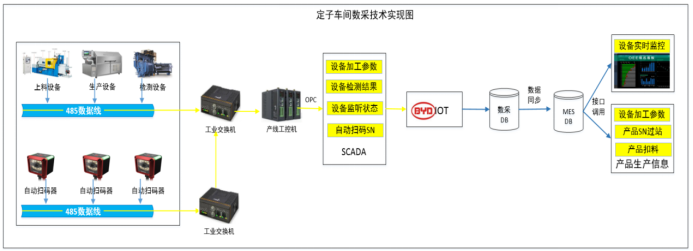

在网络部署架构的基础上我们一般采取了以下5种措施来让生产设备和生产流程中的数采实现协同:

1.生产线工位设备在产线工控机中部署独立数采SCADA程序,通过线体内网实时采集产品生产加工参数。

2.生产线工位自动扫码器在产线工控中部署独立扫码SCADA程序,通过线体内网实时采集产品SN信息。

3.自动扫码SN及设备生产加工参数通过接口保存在外网lloT平台DB中。

4.工厂MES通过调用lloT接口,同步产品SN、设备加工参数、设备状态数据到MES-DB中,并把产品SN以及设备生产加工工序参数实现绑定。

5.设备状态监控,通过产线看板以及车间中控看板抓取MES-DB进行实时呈现预警。

最后电机厂整条生产线采用自动扫码器解决了产品在生产过程中过站、设备加工工艺参数、自动扣料等信息链的连通耦合,做到无需人为的参与,通过逻辑运算,实现了信息化与自动化数据连接,进而解决了生产过程透明化、可追溯的难题。

实施后的效果示例如下——定子车间生产一线进度看板:

实施后的效果示例如下——电机厂中控看板:

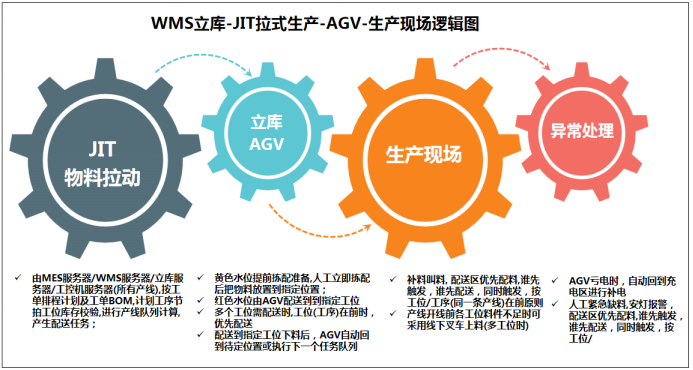

不仅如此,同时我们还可以通过MES系统解决方案在电机厂实现了立库-JIT拉式叫料-AGV配送。

电机生产工厂一般建有智能立库配送中心、AGV小车给多条DM-i定子线、多条DM-i电机装配线投产,若定子线与装配线自动化硬件程度高达到80%,仓库则使用WMS、智能立库、AGV配送;若工厂生产已使用MES系统,则通过WMS与MES协同,采用JIT工位拉式自动物料配送方式,WMS系统根据工位在上料、耗料、结余存量、生产节拍,通过逻辑运算,提前创建供料拣配指令,AGV收到指令进行配送调度,以此达到生产线的生产物料需求。

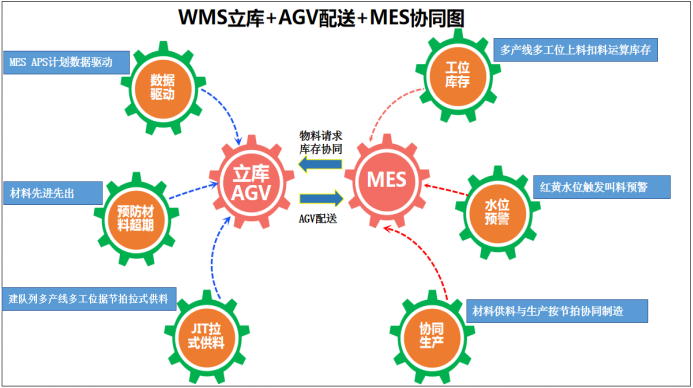

我们通过发起指令,由指令驱动的方式,实现了数据协同:

1.APS高级排程发起生产计划数据,驱动WMS创建物料备料清单,驱动生产现场按计划下达生产任务指令。

2.WMS接收到生产线计划开工指令与产线工位需上料数据交互,创建工位上料清单,按生产节拍及开工指令立库提前物料拣配。

3.WMS接收到生产现场生产指令后,AGV调度物料配送到指定产线工位。

4.WMS与MES实时进行数据交互,WMS根据工位生产节拍、料件结余存量、水位,进行JIT拉式拣配,物料配送。

5.工位物料存量不足时,红黄预警给WMS,WMS会优先配送。

最后MES系统使得JIT工位拉式物料配送替代了传统车间线边仓大量的物料员叉车搬运供料模式,动态的根据生产工位节拍、库存存量、以及预设拉式水位提前下达拣配指令,智能立库则根据拣配优先顺序执行拣配任务;AGV在物料配送时,自动按工位需配送优先级供料。依托宇航Uinfor MES解决方案实现整个现场之间料件的调度,无需人为操作干预,大幅度降低人力成本,真正实现了工厂降本增效的价值理念。

宇航汽车零部件(电机)行业MES应用

宇航股份在新能源汽车零部件领域有丰富经验,具备独特的行业优势,已为多个企业提供MES数字化智慧工厂解决方案,在多个项目实施中沉淀了雄厚的技术实力,赢得了客户和市场的认可。

企业导入宇航汽车零部件(电机)行业MES项目后能带来收益:

1、生产效率提升:

备货时间缩短,MES智能通知备料,减少库存空间,提升空间利用率;

交货时间缩短,通过智能排产管理模块,生产管理系统模块,可以快速高效灵活完成生产计划安排和生产任务。

2、全面防错及追溯管理:

与系统和设备联机,通过PPID,Reel ID,LPN、Lot等实现全流程品质管控,构建多重防错机制和全供应链级追溯。

3、全面实现信息系统、设备无缝对接:

完美解决ERP所欠缺的执行层面的管控,大幅降低人员配置、实现无纸化作业、实现设备联机,实时获取设备运行数据,实时监控KPI数据、时间开动率、性能开动率、合格率、OEE、及品质数据。

4、提升公司综合竞争力:

打造高效率、低成本、高质量的现代化、智能化的数字化工厂。

宇航汽车零部件(电机)行业MES解决方案,帮助电机制造企业实现了生产过程可视化、质量监控可视化、工艺参数可视化、集成生产及检测设备、柔性生产、高效物料拉动、装配防错、防漏、提供产品质量的全过程跟踪与追溯、多系统协同工作等,助力企业实现数字化转型升级。